FAQ

FAQ: Häufig gestellte Fragen

1. Was ist ein Schrittmotor-Antrieb?

Dieser Antrieb besteht aus einem Schrittmotor und einer Schrittmotor-Steuerung. Abhängig von der jeweiligen Anwendung können noch Getriebe, Referenzschalter, Lichtschranken, Kupplungen u.s.w. dazu kommen.

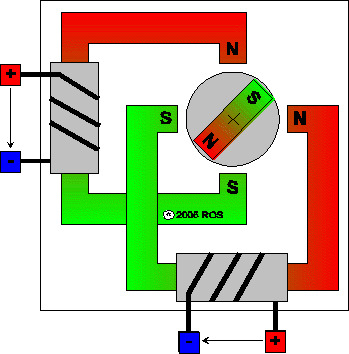

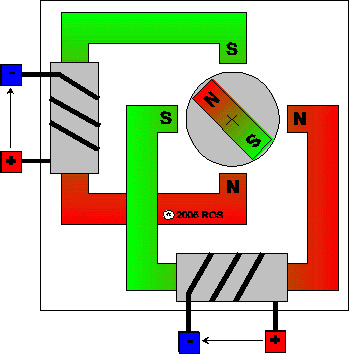

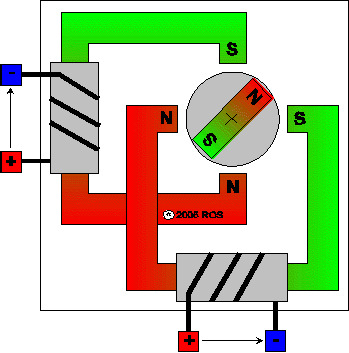

Der Schrittmotor wandelt elektrische Impulse in eine Drehbewegung um. Bei jedem Schritt dreht sich der Rotor um einen gleichbleibenden Winkel weiter. Gängige Motoren besitzen einen Schrittwinkel von z.B. 1,8 Grad (Vollschritt). Sie benötigen daher 200 Schritte für eine komplette Umdrehung. Soweit die räumliche Vorstellung vom Motor. Zeitlich gesehen wird ein bestimmter Drehwinkel mit einem oder mehreren Schritten nacheinander zurückgelegt. Die durchschnittliche Drehgeschwindigkeit ergibt sich dabei aus der Frequenz der Schrittfolge und der Größe des Schrittwinkels.

Die Schrittmotor-Steuerung erzeugt die Schrittsequenz (Schrittfolge) für den Schrittmotor. Abhängig vom Motor und von der Betriebsart sind das z.B. Sequenzen von 4 Schritten (Vollschritt) bis 128 Minischritten (1/32-Schritt). Nachdem der letzte Schritt einer Sequenz ausgeführt wurde, kommt wieder der erste dran u.s.w. Außerdem sorgt die Steuerung für die zeitliche Abfolge der Schritte. Sie stellt z.B. eine Startfrequenz, eine Beschleunigungskurve, eine Fahrfrequenz, eine Bremskurve und eine Stoppfrequenz zu Verfügung. Höhere Geschwindigkeiten können nur mittels einer definierten Hochlaufkurve erreicht, und durch eine ausgesuchte Bremsrampe wieder verlassen werden. Die Steuerung gibt den räumlichen und zeitlichen Verlauf der Bewegung vor. Durch das Mitzählen der Schritte ist es der Steuerung möglich die aktuelle Position zu verfolgen.

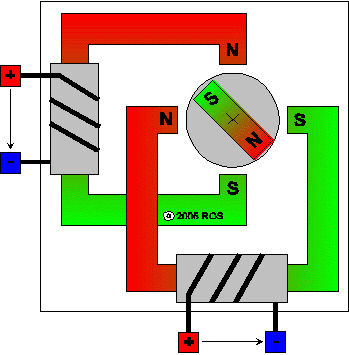

Schritt 1

Schritt 2

Schritt 3

Schritt 4

2. Wozu dient ein Schrittmotor-Antrieb?

Sie können diesen Antrieb sehr gut für die Positionierung und den Vorschub von gleichbleibenden Lasten verwenden. Die Drehbewegung kann über mechanische Elemente z.B. auch in lineare Bewegungen umgesetzt werden. Typische Einsatzgebiete: Positionierung eines Druckkopfes, Dosierung von Flüssigkeiten über Dosierpumpen, Filterwechsel und Linsenverstellung in optischen Geräten, Positionierung von Reagenzgläsern auf einem Rundtisch, Probentransport in einem Analysegerät u.s.w.

3. Welche Vorteile hat ein Schrittmotor-Antrieb?

Er ist kostengünstig, weil eine laufende Rückmeldung der IST-Position in der Regel entfällt. Die durchgehend digitale Ansteuerung vereinfacht den Antrieb.

Der robuste Schrittmotor-Antrieb kann bei widrigen Umweltbedingungen verwendet werden: Ideal für z.B. hohe Betriebstemperaturen, Vibrationen, Schock u.s.w.

Es gibt keine Drehwinkelbeschränkung. Bei Bedarf steht im Stillstand ein Haltemoment bis zur max. Motorleistung zu Verfügung.

Nur die Lager des Motors sind die wesentlichen, geringen Verschleißteile.

4. Welche Nachteile hat ein Schrittmotor-Antrieb?

Eine Überlastung führt sofort zu Schrittverlusten, bzw. zum Stillstand. Darum legen wir sehr viel Wert auf die richtige Dimensionierung von Steuerung und Motor. Falls erforderlich überwachen wir wichtige Bahnpunkte, um ggf. Schrittverluste rechtzeitig festzustellen und entsprechende Maßnahmen zu ergreifen. Überlastungen können z.B. durch zu stark schwankende Lasten, unvorhergesehene äußere Einflüsse (wie Windlast), sowie Verschmutzung, Verschleiß und Spannungseinbrüche entstehen.

Resonanzfrequenzen, die vor allem im Vollschritt-Betrieb auftreten können, verursachen Lärm und bringen den Motor ggf. aus dem Tritt. Abhilfe schaffen hier z.B. gezielte Maßnahmen in der Mechanik (z.B. Versteifung, Dämpfung) und/oder die Wahl eines anderen Motors und/oder die Wahl einer anderen Gangart (Halbschritt, Minischritt).

5. Welche Schrittmotoren gibt es?

Der Markt unterscheidet heute hauptsächlich in Klauenpol- , Hybrid- und Scheibenläufer-Schrittmotoren.

Die Klauenpol-, oder auch Dosenmotoren besitzen einen relativ einfachen Aufbau und eignen sich aufgrund ihrer geringen Kosten vor allem für die Konsumgüterindustrie. Hier wird i.d.R. mit Gleitlagern gearbeitet, die Auflösung liegt im Bereich um 24 und 48 Schritte/Umdrehung (15 Grad, bzw. 7,5 Grad Schrittwinkel).

Die Hybridmotoren besitzen feinere Strukturen und sind aufwendiger in Konstruktion und Fertigung. Hier werden i.d.R. Kugellager verwendet. Typische Schrittwinkel sind 1,8 Grad für den 2-Phasen Motor und 0,72 Grad für den 5-Phasen Motor.

Der Scheibenläufer-Schrittmotor zeichnet sich u.a. durch ein sehr geringes Rotor-Trägheitsmoment aus. Er wird daher gerne auch in hochdynamischen Antrieben eingesetzt. Einige Motoren besitzen sehr gute Mikroschritteigenschaften. Typische Schrittwinkel sind 3,6 Grad und 1,8 Grad.

Die Wicklungen der 2-Phasen Motoren sind in vielen Fällen alternativ unipolar (6 Anschlüsse, je Spule Anfang, Mitte, Ende) oder bipolar (4 Anschlüsse, je Spule Anfang und Ende) erhältlich. Im bipolaren Betrieb wird stets das volle Kupfervolumen genutzt, während im unipolaren Betrieb nur die Hälfte der Kapazität genutzt wird. Einige Motoren gibt es wahlweise auch mit 4 Spulen (8 Anschlüsse), die nach Bedarf in Reihe oder parallel geschaltet werden können.

6. Was gibt es für Unterschiede bei den Steuerungen?

Zum Einen können aktive und passive Steuerungen unterschieden werden: Aktive Steuerungen führen alle Funktionen selbstständig aus, während passive Steuerungen meistens noch Schrittpuls- und Richtungssignal benötigen. Diese Signale müssen von externen, zusätzlichen Komponenten zu Verfügung gestellt werden. Aktive Steuerungen verfügen meistens über einen eigenen Prozessor und können Fahraufträge autonom abwickeln.

Zum Anderen gibt es wichtige Unterschiede im elektrischen Umgang mit den Motorspulen: Der einfache Konstantspannungsbetrieb benötigt nur wenige Bauelemente. Die Motoren erreichen jedoch damit nicht ihre volle Leistungsfähigkeit. Der Konstantstrombetrieb ist aufwändiger in den Bauteilen, bewirkt aber große Verbesserungen in der Motorleistung. Der Mikroschritt wird dadurch erst möglich.

7. Wozu dient eine Referenzfahrt?

Die Referenzfahrt dient zum Auffinden eines Bezugs-, bzw. Referenzpunktes. Für die Reproduktion von Positionen, Winkeln oder Maßen reicht es i.d.R. aus, nur einen bestimmten Bahnpunkt als Referenz zu erfassen. Alle anderen Bahnpunkte ergeben sich dann relativ dazu durch vorzeichengerechtes Abzählen der Schritte. Nach dem Einschalten eines Gerätes wird z.B. typischerweise zunächst eine Ref.-Fahrt vorgenommen. Sie endet mit dem Finden des Bezugspunktes. Dieser Punkt ist im einfachsten Fall durch einen mechanischen Anschlag oder besser durch einen elektrischen Kontakt definiert.